WTDS(Weight Telemetry Display System): 화물차 실시간 적재중량 모니터링의 표준

WTDS(Weight Telemetry Display System)는 화물차량 적재함에 통합된 자동 무게측정·표시·경고 시스템입니다.

실시간 적재중량(총중량·축중량)을 운전자 디스플레이와 클라우드 대시보드로 전송하여 과적을 예방하고, 도로·교량 보호, 법규 준수, 유지보수 비용 절감에 기여합니다.

국내에선 국토교통부 운행제한(과적) 단속 기준에 따라 총중량 40톤, 축하중 10톤 등 한도를 준수해야 하며, 국제적으로는

미국 FHWA Bridge Formula,

EU 집행규정 2019/1213(차량 내 무게장비 상호운용),

ISO 15638-20(ITS WIM/OBW 데이터) 등이 참조됩니다.

1. 시스템 개요와 필요성

1.1 왜 지금 WTDS인가

과적은 도로 수명을 단축하고 교량에 과부하를 야기합니다. 법규 위반 리스크뿐 아니라 타이어·현가계·브레이크 등의 과열 및 마모를 가속화합니다.

WTDS는 실시간 가시성으로 적재 상태를 상시 확인·기록해 운용자·정비팀·관제센터 모두가 같은 데이터로 의사결정할 수 있게 합니다.

1.2 규제·표준 레퍼런스

- 국토교통부 운행제한(과적) 단속 기준 (총중량 40t, 축하중 10t 등)

- FHWA Bridge Formula (미 연방법상 축중·총중량 한도)

- EU 2019/1213 (차량 내 무게장비 인터페이스·상호운용·DSRC 연계)

- ISO 15638-20 (WIM-R/온보드 WIM-O 데이터 전송·접근 사양)

- NIST Handbook 44(최신판) 및

§2.25 WIM 시스템 (미국 상업·단속 스크리닝 지침)

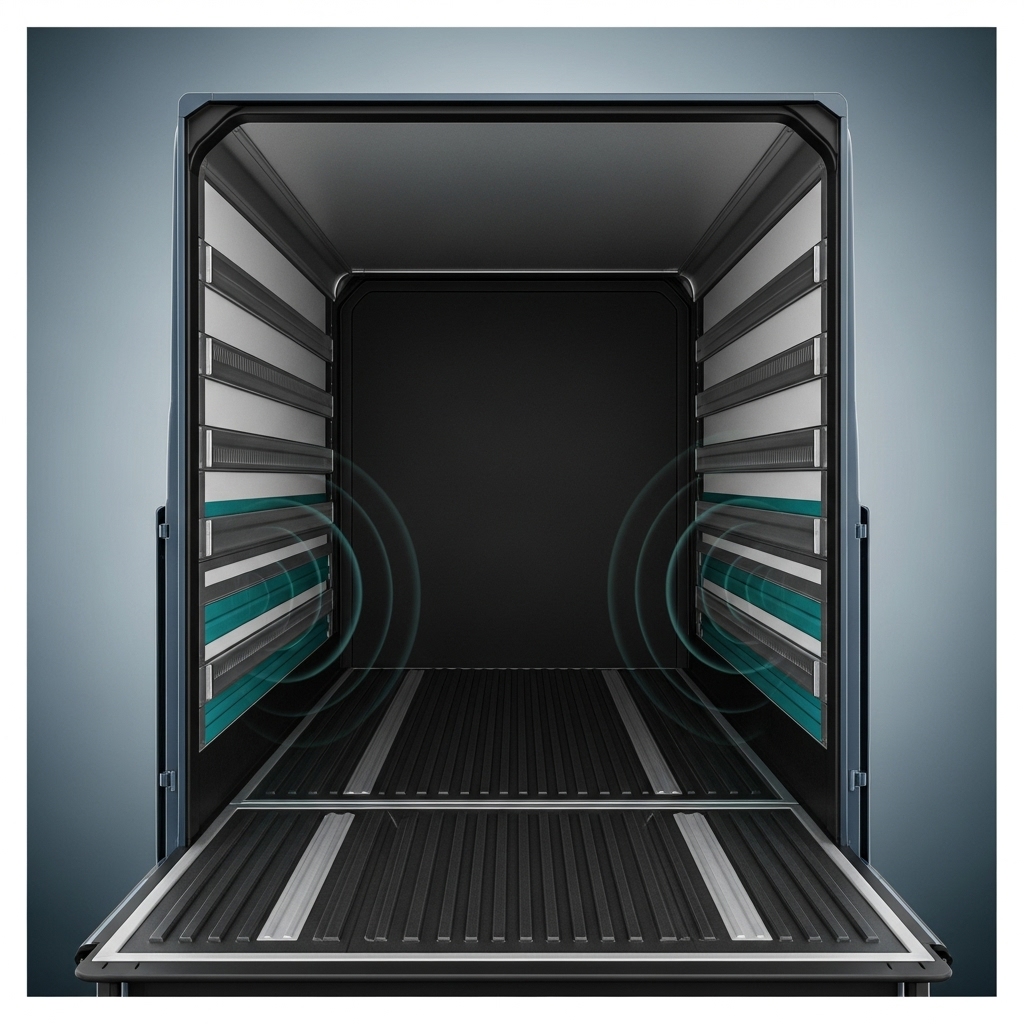

2. WTDS 구성 요소

2.1 센서 레이어

- 스트레인게이지 로드셀: 섀시/서브프레임 하중을 전기저항 변화로 측정. 높은 선형성·신뢰성.

- 에어 서스펜션 압력 센서: 에어백 압력-하중 상관을 사용, 설치 용이·비용 효율.

- 유압식/쉐어핀 센서: 덤프트럭 힌지·실린더 압력, 특수 바디에 유리.

- 축중(Axle) 센서: 독립 축하중 산출로 교량·도로 규정 대응.

2.2 엣지 게이트웨이(수집·처리)

센서 신호를 ADC/필터링→온도보정→캘리브레이션 매트릭스 적용 후 무게로 환산.

차량 네트워크(CAN/J1939)와 연계해 속도·브레이크 상태·기울기 보정값을 반영합니다.

BLE/Wi-Fi/LTE/5G로 클라우드 업링크, 펌웨어 OTA와 보안 부트로 안정적 운영을 보장합니다.

2.3 운전자 디스플레이·경고 HMI

총중량·축중량·적재분포를 시각화하고 한계치 접근 시 색상 경고(노랑)·한도 초과 시 시각/청각 경보(빨강)를 제공합니다.

과적 발생 시 위치·시간·주행속도와 함께 자동 로그 저장, 관리자 대시보드에 알림을 발송합니다.

3. 작동 원리

3.1 측정 체인

- 적재 시 센서가 변형/압력 변화를 감지 → 전기 신호 변환

- 온도·영점 드리프트를 보정하고 샘플링 윈도우 내 평균값 산출

- 차량 기울기·정지/서행 상태를 판별해 유효 데이터만 반영

- 교정 곡선(차종별·축별)을 적용해 실중량 계산 → 디스플레이/클라우드 송신

3.2 데이터 품질

정확도는 센서 타입·설치 품질·교정 빈도·주행 상태에 좌우됩니다.

도로 매립형 WIM의 국제 권고는 OIML R134로 정립되어 있으나(온로드 동적계측),

온보드(차량 탑재) 계량은 법역별 별도 요건을 따릅니다.

미국의 경우 NIST HB44 §2.25가 WIM을 직접 단속이 아닌 스크리닝 용도로 규정하며,

일부 관할에서는 OBW를 규정 준수 지원 및 관제 데이터로 활용합니다.

4. 주요 기능

4.1 실시간 중량·분포 가시화

- 총중량(GVW), 축중량, 편중(좌/우·전/후) 표시

- 과적 임계치 예약·경고, 교량·구간별 한도 프로파일 적용

- 주행/정지·적하 이벤트 자동 태깅, 데이터 재생

4.2 법규 준수·리스크 관리

국내 기준(총중량 40t, 축하중 10t 등)에 맞춘 프로파일로 운전자에게 즉시 피드백을 제공하고,

위반 가능성이 감지되면 정차·재배치·분할 운송을 안내합니다.

EU에서는 차량내 장비 상호운용·단속 연계 인터페이스를 2019/1213이 정의합니다.

4.3 데이터 기록·전송

- 암호화 저장(예: AES-256), 서명 기반 무결성

- LTE/5G 업링크, DSRC/C-V2X 또는 ISO 15638-20 프로파일 기반 당국/도로사업자 연계

- API로 TMS/WMS/정비CMMS/보험 리스크 평가 시스템과 통합

5. 기대 효과(정량·정성)

5.1 인프라 보호·안전

축하중 초과는 포장 손상을 기하급수적으로 증가시킵니다.

WTDS는 과적 출차 자체를 줄이고, 교량·취약 구간을 사전 회피하여 사고·파손 리스크를 낮춥니다.

5.2 운영비 절감

- 타이어·브레이크·현가계 과마모 방지로 정비비 절감

- 재적재·반송·과태료 리스크 감소로 TAT(회전율) 향상

- 거점·노선별 과적 패턴 분석을 통한 적재계획 최적화

6. 설치·교정·유지관리 가이드

6.1 설치 베스트 프랙티스

- 프레임·서브프레임 구조 분석 후 센서 위치 선정(응력집중·열원 회피)

- 하니스 방수·차폐·풀림방지(오프로드/염화칼슘 환경 대비)

- 차량 정적계량대(검정된 저울) 기준 초기 교정 → 다중 하중점 캘리브레이션

6.2 정기 교정·검증

- 분기/반기 주기 교정(운용 강도·차종별 차등)

- 온도·경사·서스펜션 압력 변화에 대한 보정 테이블 업데이트

- 캘리브레이션 레코드 변경 이력 감사 추적

7. 보안·프라이버시·데이터 거버넌스

장치 ID·차량 VIN·위치·중량 데이터는 사업상 민감정보입니다. 역할 기반 접근제어(RBAC), 전송·저장 암호화, 키 순환,

서버·단말 상호 인증(mTLS)과 함께 보존기간·파기정책을 명확히 운영합니다.

8. 확장 로드맵

8.1 AI·예측보전

센서 노이즈·편중 패턴으로 적재물 쏠림, 리프스프링/에어백 누설 등을 조기 탐지하고,

축 하중 변동과 브레이크 온도 상관으로 패드/라이닝 잔량 예측을 구현합니다.

8.2 V2X·클라우드 연동

차로·구간별 축중 제한을 지오펜싱 룰로 OTA 배포, 위험 구간 진입 전 경고.

ISO 15638-20 프로파일을 따라 공용 데이터 허브로 안전하게 공유하면 스마트 단속·선제 회피가 가능합니다.

9. 활용 분야

- 건설·골재·스틸 운송: 덤프트럭·트랙터/트레일러 축중 관리

- 택배·3PL: 허브 출차 과적 제로화, SLA 위반 감소

- 농산물·냉장물류: 편중·전복 리스크 완화

10. 도입·평가 체크리스트

10.1 기술·성능

- 차종·서스펜션별 정확도(정지/서행/주행) 성능 리포트

- 교정 툴·절차·검교정 이력 관리

- 보안(암호화·키관리)·API·클라우드 아키텍처

10.2 운영·규정

- 국가·지자체 한도(총중량·축중) 자동 적용

- WIM/OBW 데이터의 단속 스크리닝 vs 직접 집행 구분 준수

- 운전자 교육·HMI 알기 쉬운 색상·경보 정책

참고 리스트(핵심 근거 요약)

- 국토교통부 운행제한(과적) 단속 기준: 총중량 40t·축하중 10t 등 국내 한도 명시.

정책정보 - FHWA Bridge Formula: 미 연방법상 축중·총중량 한도(20,000 lb/싱글축, 34,000 lb/탠덤, GVW 80,000 lb).

FHWA 안내 - EU 2019/1213: 차량 내 무게장비(OBW) 상호운용·CEN DSRC 인터페이스 등 기술사양.

EUR-Lex - ISO 15638-20: WIM-R/온보드 WIM-O 데이터 제공·접근 사양 정의.

ISO 표준 페이지 - NIST Handbook 44 §2.25: WIM 시스템은 단속 스크리닝 용도(직접 집행 아님) 지침.

NIST 문서 - OIML R134: 도로 매립형 WIM(온로드 동적 계측) 메트롤로지·시험 절차(온보드 장치는 범위 외).

OIML 권고