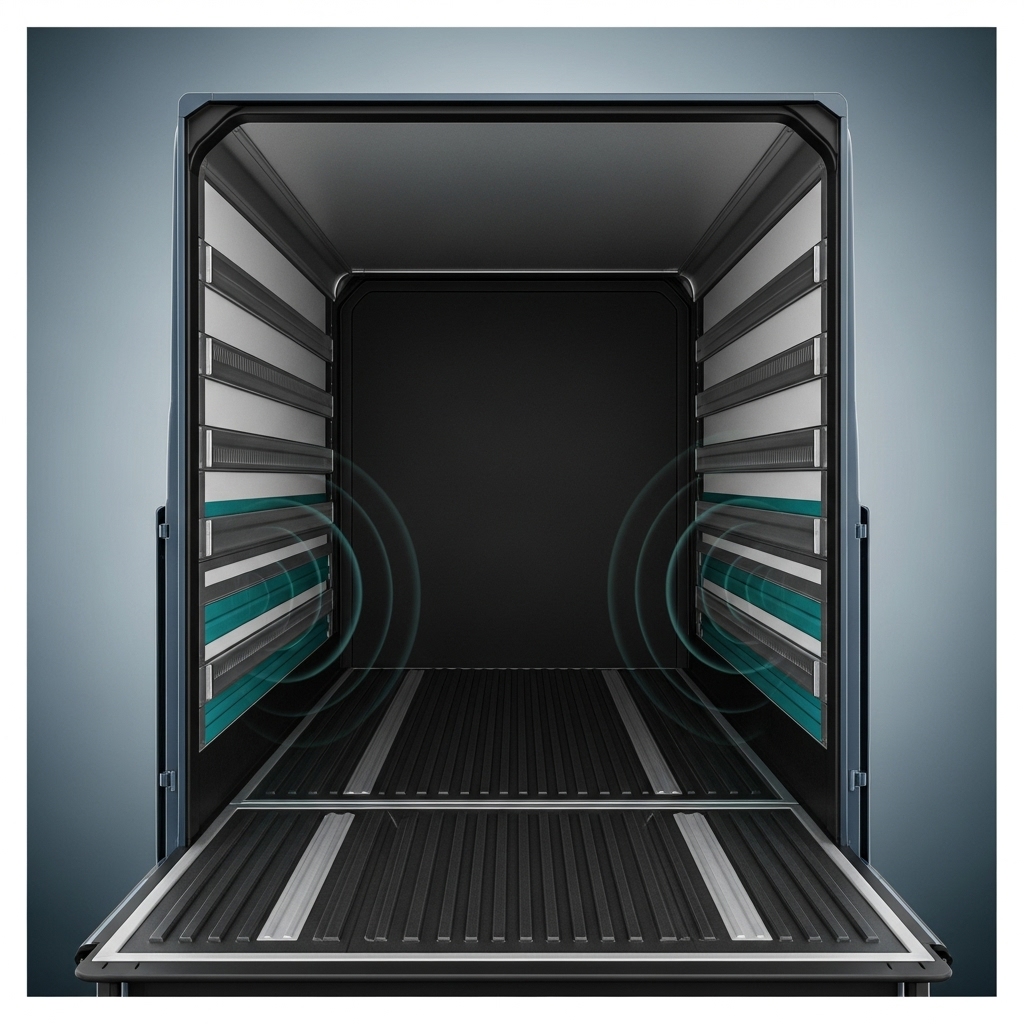

화물차 적재함 LED 조명: 야간 작업 안전과 생산성을 동시에 잡는 방법

화물차는 국내 물류의 핵심입니다. 그러나 새벽·야간 상하차는 시야 확보가 어렵고, 미끄러짐·충돌 같은 안전사고 위험이 높습니다. 적재함 내부에 균일한 조도를 확보한 LED 조명을 설치하면 작업 정확도와 안전이 동시에 향상됩니다. 조명은 단순한 편의가 아니라 산업안전 기준의 핵심 요소입니다. 국제·국내 안전 기준은 작업장 조명에 대해 “충분하고 균일하며 눈부심이 없어야 한다”고 명시합니다

(KOSHA 작업장 조명 기준,

OSHA 1926.56,

ISO/CIE 8995-1 (작업장 조명)).

1. 왜 적재함 LED 조명이 필요한가

1-1. 안전사고 예방

어두운 적재함은 발 디딤·모서리 인지 실패로 인한 낙상·부딪힘 위험을 키웁니다. 조도가 확보되면 발판·포장재·팔레트 테두리를 정확히 구분할 수 있어 사고를 줄입니다. OSHA는 작업 공간에 대한 최소 조도를 제시하며, 저장·통로 등은 최소 수십 룩스 이상을 요구합니다

(OSHA 1926.56, Table D-3).

1-2. 작업 품질과 효율

균일한 조명은 바코드·라벨 확인, 파손·오염 여부 점검, 상·하차 동선 관리의 정확도를 높입니다. ISO/CIE 8995-1은 실내 작업장 조명의 시각 성능·편안함·안전을 동시에 충족하도록 권장 조도·눈부심 제한·색 품질을 제시합니다

(ISO/CIE 8995-1:2025 초안).

2. 목표 조도와 광량 산정 (실무 계산 예시)

2-1. 권장 목표값

- 최저 하한: OSHA 저장·통로 기준(foot-candle)을 환산하면 대략 수십 lux 수준(현장 안전을 위한 절대 최소)

- 실무 권장: 적재물 식별·라벨 판독·작업 안전을 고려해 150–300 lux 범위를 권장 (ISO/CIE 8995-1의 업무 유형 참조)

주의: 하한 충족만으로는 실제 판독·검수 품질이 부족할 수 있으므로, 야간 상하차 중심 차량은 200 lux 전후를 권장합니다

(CIE 가이드).

2-2. 광속(루멘) 계산

예: 적재함 바닥 2.0 m × 1.6 m = 3.2 m², 목표 200 lux → 필요 조도 = 3.2 × 200 = 640 lm.

실손실(벽면 반사·배선전압강하·오염)을 40–60%로 보고 여유율 1.6–2.0 적용 → 약 1,000–1,300 lm 권장.

LED 바 500–700 lm 급 2~3대를 상단 좌우 대칭 배치하면 균일도를 높일 수 있습니다.

3. 제품 선택 체크리스트

3-1. 방수·방진 등급

야외·세차 환경을 고려해 최소 IP67 권장. 도로차량 전장품은 ISO 20653(도로차량용 IP 코드)을 참조해 등급을 판단하세요

(ISO 20653,

IEC 60529).

3-2. 전자파 적합성(EMC)

차량 전기계통 간섭 방지를 위해 LED 모듈·드라이버는 UNECE R10(자동차 EMC) 적합 제품을 추천합니다

(TÜV SÜD R10 안내,

UN R10 개정 Series 07 (2025.06.12 발효)).

3-3. 설치·배선 안전

- 차량 배터리(12V) 직결 시 퓨즈(각 회로별)를 배터리 근처에 설치

- 릴레이·스위치는 진동에 강한 차량용 사용, 배선은 자동차용 AWG 규격 선정

- 샘플 부하 계산: LED 12W(약 1A) × 2대 = 24W → 12V에서 약 2A. 5A 미니블레이드 퓨즈 권장

- 금속 차체 관통부는 고무 그로밋 사용, 접지부는 방청 코팅

4. 배치 가이드: 균일도와 눈부심 제어

4-1. 균일도(밝기 고르기)

상단 좌우 레일에 LED 바를 평행·대칭 배치하고, 하이파워 스폿 대신 확산형(와이드 빔)으로 선택하면 바닥·측면의 밝기 편차가 줄어듭니다. ISO/CIE 8995-1은 눈부심 억제(UGR)와 균일도 확보를 권고합니다.

4-2. 눈부심(글레어) 저감

- 작업자 시야 방향에 직접 LED 칩이 노출되지 않도록 하향 각도와 디퓨저 적용

- 스위치 온 시 천천히 밝아지는 소프트스타트 드라이버 고려

5. 설치 방법 (단계별)

5-1. 준비

- 치수·배선 경로·스위치 위치(적재함 입구 우측 등) 계획

- 부품: IP67 LED 바(500–700 lm급 × 2~3EA), 방수 커넥터, 자동차용 배선, 5A 퓨즈, 릴레이, 토글/푸시 스위치, 수축튜브, 디퓨저(선택)

5-2. 전기 연결

- 배터리 +단 → 퓨즈(5A) → 릴레이 → LED +단

- 배터리 −단(차체 접지) → LED −단 (도장 제거 후 접지, 방청)

- 스위치: 운전석 실내 보조스위치 혹은 적재함 입구 방수 스위치 병렬 구성

5-3. 기계 고정

- 리벳·브라켓·3M 자동차용 폼테이프 병행 고정

- 진동·세차를 고려해 케이블 클립을 30–40cm 간격으로 체결

5-4. 시험과 검수

- 시동 ON/OFF, 제너레이터 충전 전압(≈14.2V)에서 플리커·노이즈 확인

- 룩스미터 또는 스마트 조도 앱으로 바닥 4~6지점 평균값 확인(목표 150–300 lux)

6. 법규·기준 관점에서의 유의사항

6-1. 차량 조명 설치 일반 원칙

외부 등화장치는 UN ECE R48(등화 장치 설치)에 부합해야 하며, 추가 조명은 눈부심·표지등 혼동을 유발하지 않도록 합니다

(UN R48).

6-2. 작업장 조명 기준

차량이 작업장 역할(이동형 창고·상하차 공간)을 수행하는 경우, KOSHA 조명 규정(자연·인공조명, 조도 요건)과 OSHA 최소 조도 준수가 안전상 유리합니다

(KOSHA,

OSHA 1926.56). 국제적으로는 ISO/CIE 8995-1이 시야 편안함·작업 효율을 위한 목표치를 제시합니다

(ISO/CIE 8995-1:2025).

7. 비용 대비 효과

7-1. 투자 규모

배터리식 보조 LED 바는 수만 원대부터, R10 적합·고내구 방수형 제품은 더 높지만 유지비가 낮습니다. 평균 10–20W 수준 소비전력으로 배터리 부담이 작고, 작업 시간 단축·오류 감소로 금전적 효과가 큽니다.

7-2. 유지관리

- 분기 1회 배선·고정 상태 점검

- 렌즈 오염 제거(광속 회복) 및 커넥터 방수 상태 점검

8. 사용자 평판과 체감 효과

야간 위주 운행자는 LED 조명 설치 후 라벨 판독 오류 감소, 상하차 시간 단축, 피로도 저하를 흔히 보고합니다. 이는 조도·균일도 개선과 직결되어 품질·안전에 장점이 있습니다.

📚 참고 리스트 (핵심 근거 요약)

- KOSHA 작업장 조명 기준: 자연·인공조명은 눈부심·명암 차 없이 균일해야 함, 작업면 조도 확보 요구

(근거). - OSHA 1926.56: 공사·통로·저장 공간에 대한 최소 조도 제시(foot-candle) → 야간 상하차 안전 하한선

(근거). - ISO/CIE 8995-1: 작업 유형별 권장 조도·눈부심 제한·색 품질 → 실제 업무 품질을 위한 목표값 수립에 유용

(근거). - ISO 20653 / IEC 60529: 도로차량 전장품 방수·방진(IP) 등급 → 세차·빗물·분진 환경에서의 내구성 판단

(ISO 20653, IEC 60529). - UN ECE R10: 차량 전자파 적합성(EMC) → 전장 간섭·오작동 방지, 2025년 Series 07 개정 발효

(근거). - UN ECE R48: 등화장치 설치 원칙 → 외부 등화 혼동·눈부심 방지, 설치 위치·수량·광도 개념

(근거).