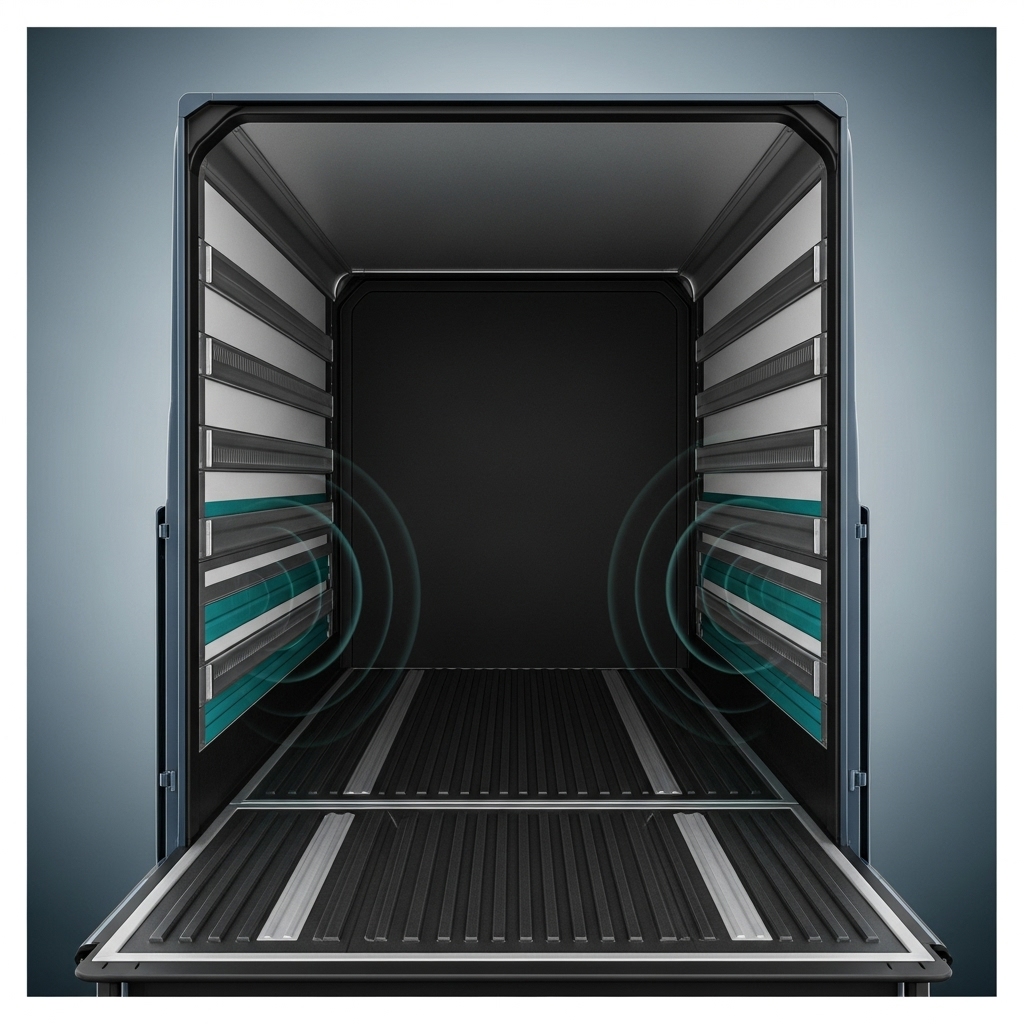

화물차 적재함 방음: 왜 지금 필요한가

화물차 적재함은 금속 패널 구조 특성상 진동·충격·접촉음이 그대로 증폭되기 쉽습니다. 이러한 소음은 장시간 운전자의 피로도와 인지 부하를 높이고, 의사결정 품질을 저하할 수 있습니다. 실제로 미국 NIOSH는 직업성 소음 노출의 권고한계(REL)를 8시간 85 dBA로 제시하며, 반복 노출 시 청력 저하와 안전 리스크가 커진다고 밝힙니다. 소음의 건강 영향은 WHO 환경소음 가이드라인에서도 일관되게 보고됩니다. :contentReference[oaicite:0]{index=0}

방음 설계의 과학적 원리

1) 차음(막아내기): 질량법칙

벽체(패널)의 단위면적 질량이 2배가 되면 특정 주파수대에서 차음성능(Transmission Loss) 약 6 dB 향상이 기대됩니다. 이는 소음 차단의 1차 원리로, 금속 패널에 질량을 더하거나 복층 구조로 구성할 때 유용합니다(Mass law 개요, 음향전달 손실 연구). :contentReference[oaicite:1]{index=1}

2) 감쇠(줄이기): 점탄성 & 복합층(CL Damping)

얇은 금속판의 구조 전달진동에는 점탄성 코어를 가진 Constrained-Layer Damping(CL Damping)이 효과적입니다. 고정된 얇은 판(Constrain layer)과 점탄층을 조합하면 모드별 감쇠비를 크게 높여 패널의 공진을 억제합니다(경량 차량·철도 적용 실험 연구, MDPI Appl. Sci. 2022). :contentReference[oaicite:2]{index=2}

3) 고립(떼어내기): 방진 이격·절연

바닥에서 실내(캡)로 전달되는 구조전달음을 줄이려면, 진동원과 차체 사이에 탄성체(방진재, 아이솔레이터)를 삽입해 전달경로의 임피던스를 바꾸는 방법이 표준화되어 있습니다(진동 아이솔레이터 전달특성 측정 원리: ISO 10846-1). :contentReference[oaicite:3]{index=3}

사전 점검: 실패를 막는 기본 절차

부식·손상·누수 확인

- 패널 녹·핀홀·균열: 방음재 부착 전 절연·도장 보수 선행

- 물고임·누수: 방수실란트·드레인홀 확보, 수분 잔류 시 접착력 급감

소음원 파악

- 주행 시 공명대역(저주파 덜컹·중주파 패널 웅웅·고주파 충돌음) 기록

- 주요 원인 분류: 바닥 롤링·벽면 판진동·적재물 충돌

목표 설정

- 법·가이드라인 참고: OSHA 8h PEL 90 dBA(5 dB 교환율), NIOSH 85 dBA(3 dB) 기준으로 실내 TWA 개선 목표치를 정량화. :contentReference[oaicite:4]{index=4}

방음재 선택 가이드: 목적별 레이어링

1) 1차 레이어(감쇠층)

점탄성 CLD 매트(알루미늄/폴리머 외피+점탄 코어): 판진동 모드 감쇠, 고온 주행 환경 고려한 작동온도 범위 확인(예: -20~80℃). 철판에 롤러로 압착 부착.

2) 2차 레이어(차음층)

고밀도 차음시트(Mass Loaded Vinyl 등): 질량법칙으로 차음 성능 확보. 지나친 중량 증가를 피하기 위해 필요한 구간만 부분 보강.

3) 3차 레이어(흡음·보호층)

개방세포 폴리우레탄 폼/EVA 흡음재: 중·고주파 반사 억제. 최상단에는 내마모 고무매트·합판 패널로 기계적 보호 및 적재물 마찰 소음 저감.

방수·내구 요구

적재함은 우천·세척수에 노출되므로, 접합부 실란트+방수테이프 처리·흡수성 자재의 습윤 방지가 필수입니다.

시공 방법(부위별 체크리스트)

바닥

- 탈지·청소(탈지제/IPA) → 녹·결함 보수 → 프라이머 도포

- CLD 감쇠매트 틈새 없이 전면 시공(롤러 압착·기포 제거)

- 차음시트 부분 보강(휠하우스, 크로스멤버 상부)

- 흡음층 + 보호층(두꺼운 고무매트/합판)로 마감

벽면

- 프레임 리브 사이 우선 보강(패널 공진 억제)

- CLD 패치 모서리·리브 교차부 집중

- 경량 차음/흡음 혼합, 상단은 경량화

- 내충격 판넬(ABS/합판)로 보호 마감

천장

- 경량 CLD + 얇은 차음 + 흡음 폼(낙하 방지 테이프+캡)

- 루프 드레인·결로 방지(통기홀·방수테이프)

측정·검증: 데이터로 확인하기

현장 소음·진동 측정

- 주행 전·후 LAeq, LAFmax, 옥타브 밴드 비교

- 가속·포트홀·공회전 등 조건별 재현 측정

- OSHA TWA 공식(도시메터)으로 8h 평가: TWA 계산식. :contentReference[oaicite:5]{index=5}

구조전달 경로 확인

- 패널 탭 테스트(주파수 응답)로 공진대역 찾기

- 이격·아이솔레이터 설계는 ISO 10846 원칙 참고(시험실 측정 가이드). :contentReference[oaicite:6]{index=6}

DIY vs 전문가 시공: 선택 기준

DIY 권장 조건

- 부분 시공(바닥·휠하우스) 중심으로 측정-시공-재측정 반복 가능

- 가벼운 공구·롤러·히트건·절단도구 사용 숙련

전문가 시공 권장

- 대면적·복합층 설계(무게·하중 배분) 필요

- 방수·누수 취약부 다수, 고온 환경 운행

- 법정 소음관리 체계가 필요한 사업장(청력보존 프로그램 등, OSHA 1910.95). :contentReference[oaicite:7]{index=7}

유지관리(3·6·12개월)

점검 항목

- 박리·들뜸·누수: 즉시 재접착·실란트 보수

- 적재물 마찰 구간: 보호층 추가(교체주기 기록)

- 주행 데이터: LAeq, 연료/전비, 소음불편 민원 기록

비용 효율 전략

우선순위 레이어링

- ROI 높은 바닥 전면 CLD → 휠하우스 → 하단 벽면 순

- 중량·비용 제약 시 부분 보강+흡음으로 효율 추구

근거 기반 선택

저주파는 차음(질량), 중·고주파는 감쇠·흡음의 비중을 높이는 등 주파수대별로 혼합 설계가 합리적입니다(질량법칙·복층 전달손실 이론 참조: INSUL Tech Info). :contentReference[oaicite:8]{index=8}

안전·법규·운영 리스크

- 소음 기준: OSHA PEL 90 dBA(8h), NIOSH REL 85 dBA(8h). :contentReference[oaicite:9]{index=9}

- 건강 영향: 장기 소음 노출의 심혈관·수면 영향은 WHO 가이드라인(2018)을 참고. :contentReference[oaicite:10]{index=10}

- 전장·전기 개조 주의: 배선 덮개, 배터리·연료계 주변은 난연·내열 재료 우선

결론: 데이터 기반 방음, 단계적 도입

화물차 적재함 방음은 질량법칙(차음) + CLD(감쇠) + 이격(방진)의 조합으로 설계할 때 가장 효율적입니다. 사전 점검과 목표 설정 후 바닥→휠하우스→벽면 순으로 단계적 도입, TWA·옥타브 밴드로 효과를 수치 검증하면 투자 대비 성과가 명확해집니다. WHO·OSHA·NIOSH의 노출 기준과 최신 연구를 근거로, 주파수대별 레이어링과 유지관리 주기를 표준화하면 실제 운행 품질과 안전을 동시에 개선할 수 있습니다. :contentReference[oaicite:11]{index=11}

참고: 핵심 근거 요약 리스트

- 직업성 소음 한계: NIOSH 85 dBA(8h), OSHA PEL 90 dBA(8h). NIOSH, OSHA. :contentReference[oaicite:12]{index=12}

- 건강 영향: WHO 환경소음 가이드라인(수면·심혈관 영향). WHO. :contentReference[oaicite:13]{index=13}

- 질량법칙: 질량 2배 → 차음 약 6 dB 증가. Mass law, INSUL Tech Info. :contentReference[oaicite:14]{index=14}

- CLD 감쇠: 점탄성 코어 복합층으로 모달 감쇠 향상. Appl. Sci. 2022. :contentReference[oaicite:15]{index=15}

- 방진·이격 측정 원리: ISO 10846-1. 표준 문서. :contentReference[oaicite:16]{index=16}

- TWA 계산: OSHA 1910.95 Appendix A(공식·표). 링크. :contentReference[oaicite:17]{index=17}