화물차 적재함 방음 처리 실전 가이드: 재료 선택부터 시공·유지관리까지

적재함에서 발생하는 금속 진동음·충돌음·공명음은 운전자 피로도와 집중도에 직접 영향을 줍니다. 산업안전 측면에서도 소음 관리는 중요합니다. 예를 들어 NIOSH(미국 국립산업안전보건연구원)는 8시간 평균 85 dBA를 권고기준(REL)으로 제시하며 근거 자료를 제공합니다. OSHA는 법적 허용기준(PEL)으로 8시간 90 dBA를 제시합니다(OSHA Noise, 29 CFR 1910.95). 국내 현장 지침으로는 KOSHA의 소음측정·평가방법과 소음제어 기술지침이 참고됩니다(W-23-2016, M-51-2023). 또한 WHO는 환경소음의 건강영향 가이드를 통해 도로교통 소음 저감의 필요성을 강조합니다(WHO Environmental Noise Guidelines).

1. 문제 진단: 소음의 유형을 먼저 구분

1-1. 진동·구조전달 소음(Structure-borne)

금속 패널 자체의 떨림에서 비롯되며, 빈 적재함일수록 공명으로 커집니다. 제진재로 패널의 떨림을 억제하는 것이 1순위입니다.

1-2. 공기전달 소음(Air-borne)

노면/타이어·바람소리·후문 틈새 등에서 들어오는 소리. 차음재(질량 장벽)가 핵심이며, 질량법칙에 따라 면적당 질량이 2배가 되면 투과손실이 대략 6 dB 개선됩니다(개론 자료: Arup Strutt, ScienceDirect Topics).

1-3. 잔향·울림(내부 반사)

상대적으로 높은 주파수의 잔향은 흡음재로 제어합니다. 단, 흡음재만으로는 외부 소리 차단 효과가 제한적입니다(차음재와 병행 필요).

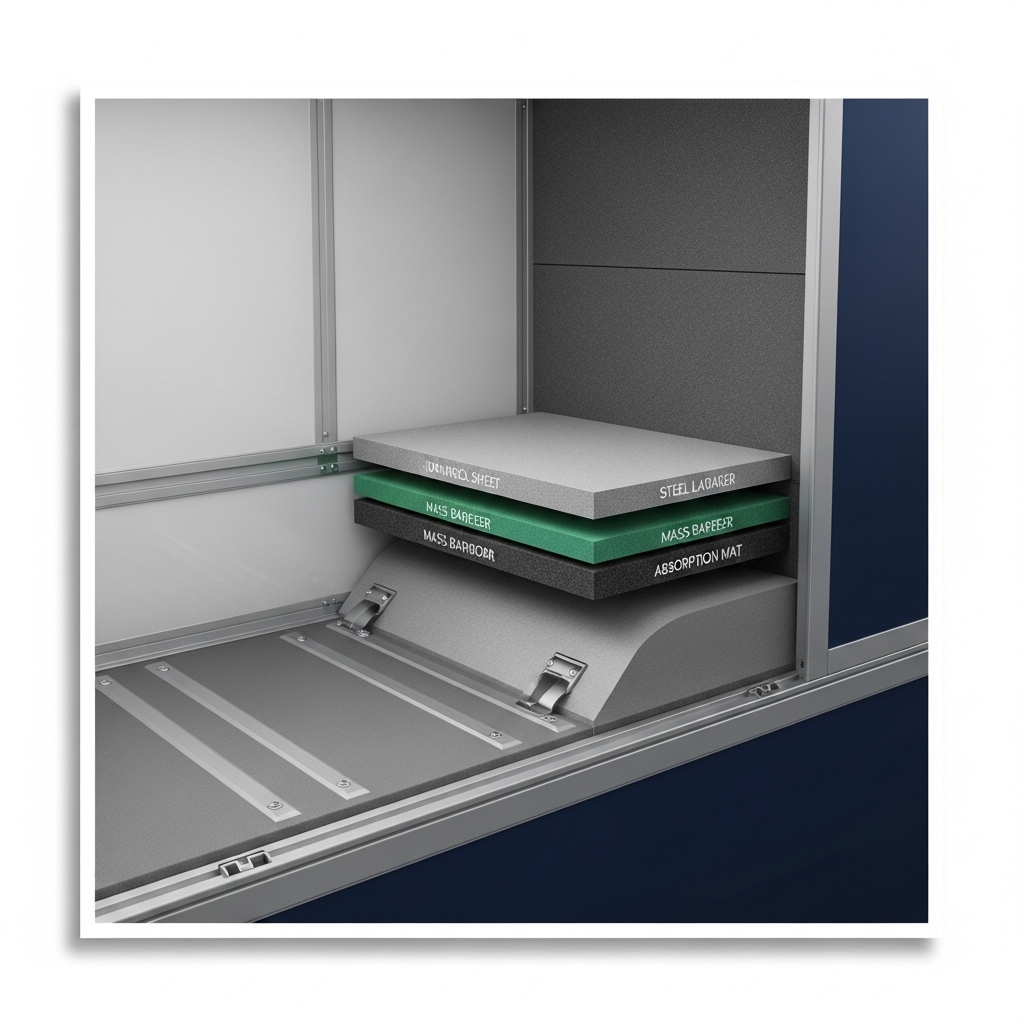

2. 방음 기본 원리(한눈에 요약)

- 제진 → 차음 → 흡음의 3단 레이어가 기본. 순서가 바뀌면 효과 저하.

- 질량법칙: 동일 조건에서 면적당 질량↑ → 투과손실↑(약 6 dB/질량 2배 또는 주파수 2배). 근거: Arup Strutt, ScienceDirect Topics.

- 틈새·누음(Leakage) 차단이 성능의 절반. 도어 실링과 조인트 처리가 중요.

3. 재료 선택 가이드

3-1. 제진재(진동 억제)

부틸 고무 시트(알루미늄 박 부착형 등). 패널 면적의 25~60%를 타겟(대형 평판 중심)으로 점착. 고온·저온 성능과 기유(오일) 내성을 확인.

3-2. 차음재(질량 장벽)

MLV(Mass Loaded Vinyl) 또는 고밀도 고무/복합シ트. 두께와 m(kg/m²)가 핵심. 기계적 보호층과 함께 사용하면 내구성이 개선됩니다.

3-3. 흡음재(울림 저감)

폴리에스터 섬유, 글래스울, 메라민 폼 등. 방수·발수 코팅 또는 표면 보호 커버가 있으면 적재시 손상 방지에 유리.

3-4. 접착·부자재

표면 세척·탈지 후 프라이머 사용을 권장. 고탄성 실런트(도어/모서리), 진동 방지 패드, 보호 매트(상층 마감) 준비.

4. 부위별 시공 절차(현장 체크리스트)

4-1. 공통 준비

- 세척·탈지·건조(기름기 제거). 녹·손상 부위 보수 후 시작.

- 소음경향 파악: 빈 적재함을 두드려 공명 부위(넓은 평판, 보강이 적은 구간) 표시.

- 보호장비 착용(장갑·보안경·호흡보호구). 공구·재료 사전 배치.

4-2. 바닥

- 제진: 부틸 제진재를 대형 평판 위주로 30~60% 면적 점착. 롤러로 기포 제거.

- 차음: MLV를 맞춤 재단 후 이음부 2~3cm 겹침, 변형·마모 구간엔 보강 테이프.

- 흡음/보호: 고밀도 매트 또는 흡음매트를 상부에 깔고 가장자리는 기계적 고정.

4-3. 벽면·상단 레일

- 패널 공명 부위에 제진재 패치 부착(정사각형 20~30cm 단위).

- MLV를 세로 방향으로 재단해 구조물 간 간섭 최소화.

- 흡음재는 보호 커버와 함께 설치(적재물 마찰·찢김 방지).

4-4. 천장

- 보강재(리브) 사이에 제진재 스트립 시공 → 판떨림 억제.

- 방습 코팅된 흡음재 적용, 결로·누수 구간은 실링 보강.

4-5. 후면 도어·틈새

- 도어 패널 안쪽에 소형 제진 패치 부착.

- 도어 가장자리 실링(EPDM 등) 교체/추가.

- 케이블/배수 구멍엔 어쿠스틱 그로밋 적용해 누음 억제.

5. 성능 검증과 기준

시공 후 측정은 가급적 소음계(Class 2 이상)를 사용해 전·후 동일 조건(노면/속도/공차 상태)에서 비교합니다. 산업보건 관점의 판단 기준은 NIOSH 85 dBA(8h) 권고와 OSHA 90 dBA(8h) PEL을 참조합니다(NIOSH, OSHA Standards). 환경·주거 영역 참고치는 WHO 가이드라인을 확인하십시오(WHO 2018 PDF).

6. DIY vs 전문 시공

6-1. DIY가 유리한 경우

- 소음원·공명부가 명확하고, 면적이 제한적(예: 바닥·후문 위주)일 때

- 재료·공구 접근성이 좋고, 1~2일 내 작업 가능한 일정일 때

6-2. 전문 시공이 유리한 경우

- 광범위한 패널 보강·프레임 간섭·방수/결로 이슈가 얽혀 있을 때

- 상시 가혹 조건(진동·충격·화학 노출) 하에서 내구 보증이 필요할 때

7. 추가 소음 저감 팁(현장 적용)

- 헐거운 부품/클립/힌지에 안티 래틀 패드 적용, 볼트 토크 재점검.

- 타이어 공기압 규정 유지, 마모·편마모 점검(패턴에 따라 노면소음 차이).

- 서스펜션 부싱·쇼크 흡수 성능 점검(충격성 소음 저감).

- 분기별로 실링·흡음재 상태 확인, 손상부 즉시 보수.

8. 유지관리(6~12개월 주기 권장)

- 흡음재 습기·오염 확인(환기·건조). 물청소 시 고인 물 없도록 배수 유지.

- 차음재(MLV) 이음부 벌어짐 점검 후 재실링.

- 제진재 들뜸 발생 시 열 롤러로 재압착 또는 보수 패치 부착.

9. 예산별 전략(효율 극대화)

- 우선순위: 바닥 > 후문 > 벽 상단/모서리 > 천장.

- 조합: 제진(중사양) + MLV(중량 3~5 kg/m²급) + 보호 매트(경제형) → 가성비.

- 계절 대응: 여름(천장/방수·결로), 겨울(바닥/충격음) 보강.

참고 리스트(핵심 근거 요약)

- 직업성 소음 기준: NIOSH 85 dBA(8h) 권고, OSHA 90 dBA(8h) 법적 기준(5 dB 교환율). 출처: NIOSH, OSHA, 29 CFR 1910.95.

- 국내 가이드: KOSHA 소음측정·평가방법(W-23-2016), 소음제어 기술지침(M-51-2023). 링크: W-23-2016, M-51-2023.

- 질량법칙(차음 성능의 기본): 면적당 질량↑ → 투과손실↑(약 6 dB/배). 참고: Arup Strutt, ScienceDirect Topics.

- 환경·도로교통 소음의 건강영향: WHO Environmental Noise Guidelines (2018/2019 발행).